高端装备制造业是国家和浙江省战略新兴产业,制约其发展的根本因素是关键部件的制造水平。据统计,80%以上的工业关键部件的失效源于表面磨损、腐蚀或氧化等。高质高效表面改性成为关键部件制造的“卡脖子”难题。激光表面改性被公认为是最具潜力的新一代表面制造技术之一。然而,该技术目前存在冶金缺陷控制难、效率低、强化层深度及材料范围有限等共性问题,难以满足高端装备关键部件表面改性的质量和效率要求,限制了该技术的应用。

为解决现有高端装备核心部件表面改性技术的行业共性问题,近10年以来,浙江工业大学姚建华教授团队在已有技术基础上,提出了激光与其它能场复合的制造技术,突破了单一激光能场制造质量与效率的瓶颈,开启了激光复合制造的热点研究,推动并引领了我国激光表面技术的发展,实现了激光表面改性技术从“有”到“好”的转变。其中,激光与恒稳电-磁场及超音速动能场复合的激光表面改性新原理及其相应的专用装备和工艺,首次实现了以金刚石作为增强颗粒的超高耐磨金属基复合材料的高效率微锻态激光沉积,获得形性可控且100%致密的激光熔覆层,突破了单一激光能场制造下的材料、效率的限制以及质量调控的极限。“高质高效激光表面改性技术及其工业应用”成果获得了2019年度浙江省技术发明一等奖。

2010年前,姚建华教授团队已经开发了系列激光表面改性与再制造技术,并大量应用于工业实际,如应用于占全国85%以上市场份额的工业汽轮机叶片,应用于百万千瓦超超临界发电汽轮机叶片的国产化制造等。

今年疫情期间,杭州汽轮机股份有限公司由于设备长时间停机,汽轮机核心部件转子的叶片表面出现了磨损腐蚀,如果不能及时解决,企业生产就无法正常运行,如果按照传统的修复方式需要两个月以上。企业负责人说:“一旦汽轮机供应不上去,整个流程就停了下来,带来的后果就是现场的整个装置就要停下来,会造成比较大的损失。”

姚建华教授团队疫情期间在企业现场提供技术服务

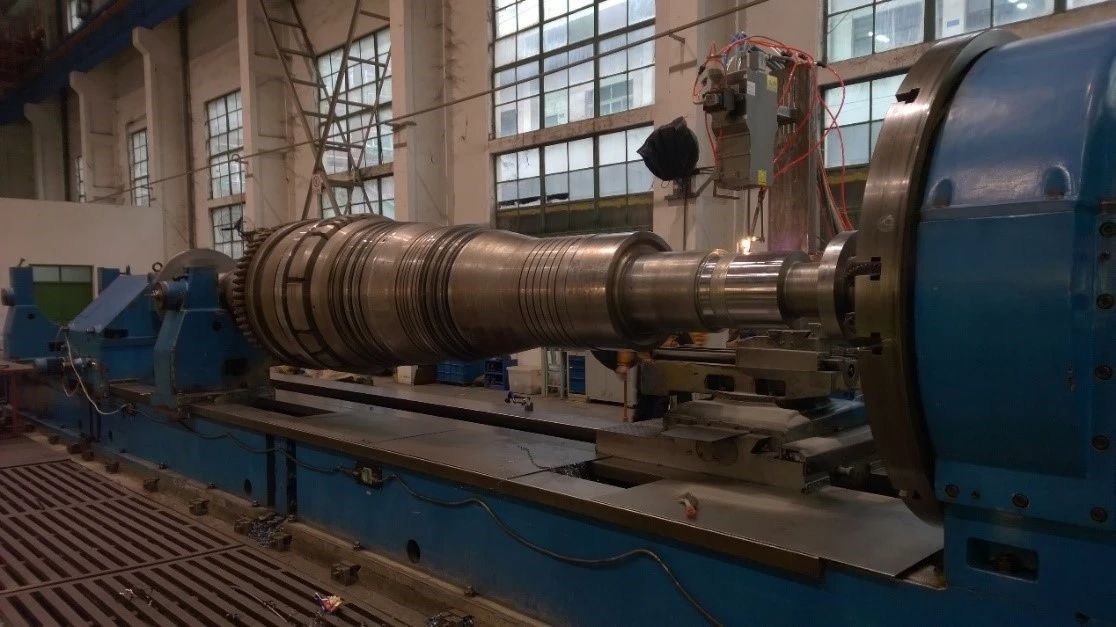

大型转子轴的激光现场再制造

接到企业技术支持的请求,姚建华带领研发团队把抢修设备搬到了生产车间,应用高质高效激光现场再制造技术,不仅让维修时间缩短到两天,转子的使用寿命也比原来提高了一倍多。

姚建华教授介绍说,“测试的结果和做出来的结果,已经完全达到了生产标准,恢复的速度,要比平时的一般情况,传统办法要提高10倍以上。每一次对这些部件的“抢救”能为企业挽回千万级的损失。”

如今,“高质高效激光表面改性技术”已大量应用于能源动力、石油化工、高铁、船舶等行业的核心部件制造中,累计处理零部件55万余件,应用于高性能舰船驱动单元、神华宁煤十万空分装置等百余项重大工程。累计恢复制造行业各类高端装备近千台套,在疫情期间复产抢救设备达20余台。

该技术的相关成果已获授权专利27项,国家标准1项,出版专著2部,获得国家科技进步二等奖1项,浙江省科学技术一等奖、二等奖、三等奖各1项,中国机械工业科技一等奖、二等奖各1项。近三年累计新增直接经济效益17.86亿元,获间接经济效益8.54亿元。